Evaluación diagnóstica y diseño de plan de renovación

2026-02-04 11:48Evaluación diagnóstica y diseño de plan de renovación

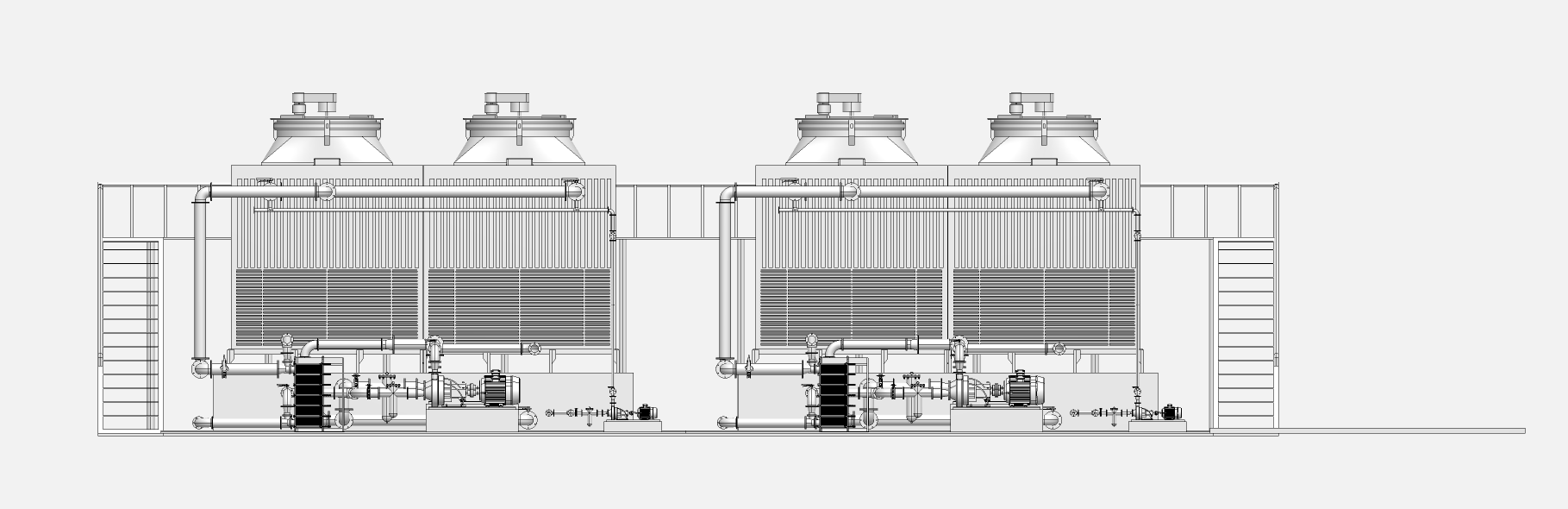

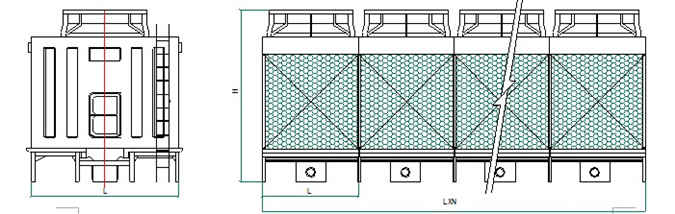

El mantenimiento y la sustitución de la torre de enfriamiento de una central eléctrica deben seguir tres etapas: diagnóstico del problema, optimización del plan e implementación precisa. Durante la etapa de diagnóstico, se deben utilizar métodos como la inspección endoscópica, la termografía infrarroja y el análisis de la calidad del agua para evaluar exhaustivamente el estado de la torre. En una central eléctrica, mediante la detección por termografía infrarroja, se detectaron gradientes de temperatura anormales en la capa de relleno y se realizó una sustitución parcial con prontitud, evitando pérdidas por paradas a gran escala.

2.1 Tecnología de evaluación del estado de las torres de enfriamiento

Se emplea tecnología de escaneo láser tridimensional para construir un modelo gemelo digital de la torre de enfriamiento, lo que permite identificar con precisión problemas como deformación, corrosión e incrustaciones. Una central eléctrica implementó el modelado de gemelo digital y descubrió que la desviación vertical del cuerpo de la torre de enfriamiento era de 8 mm. Mediante un proceso de corrección, la estabilidad del sistema mejoró un 12 % y el número de paradas no planificadas se redujo en 0,5 veces al año. El análisis de la calidad del agua requiere la detección de indicadores como el valor de pH, los iones de cloruro y los microorganismos, lo que proporciona una base científica para el plan de renovación.

2.2 Diseño de optimización del plan de renovación

Con base en los resultados del diagnóstico, se formula un plan de renovación personalizado que incluye medidas como la sustitución del relleno, la optimización de los ventiladores y el control del caudal. Una central eléctrica utilizó la simulación de campo de flujo CFD para optimizar la disposición del relleno, lo que mejoró el equilibrio hidráulico del sistema en un 10 % y ahorró 1,2 millones de yuanes anuales en el consumo energético del grupo motobomba. Para entornos de alta corrosión, se recomiendan rellenos de acero inoxidable 316L, cuya resistencia a la corrosión es más de cinco veces superior a la del acero al carbono convencional, lo que reduce el coste anual de reemplazo en 1,5 millones de yuanes.